دستگاه تراش چیست

تعریف دستگاه تراش

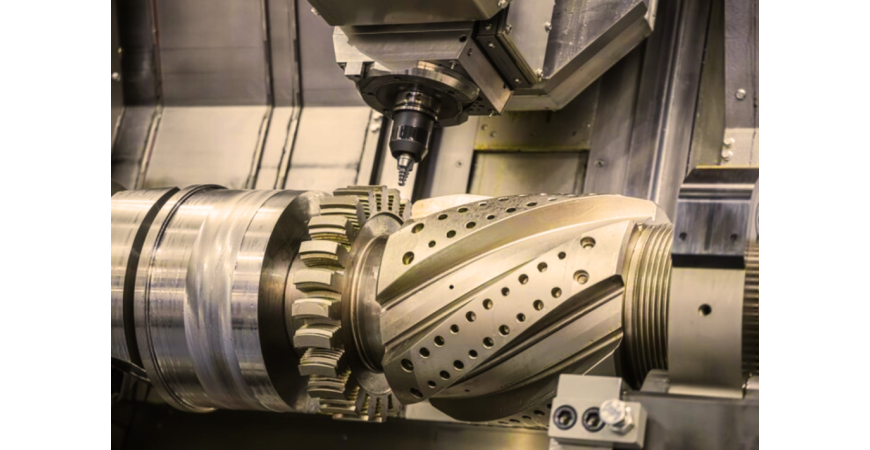

دستگاه تراش یک ماشین ابزار است که برای انجام عملیات تراشکاری بهمنظور برش، شکلدهی و اصلاح قطعات فلزی یا غیر فلزی استفاده میشود. در این دستگاه، قطعه کار معمولاً بر روی یک اسپیندل میچرخد، و ابزار برشی بهطور ثابت یا متحرک به قطعه اعمال میشود تا شکل و ابعاد دلخواه به دست آید. عملیات تراشکاری میتواند شامل برشهای خارجی و داخلی، تراشکاری سطوح تخت، فرمدهی، پیچتراشی و بسیاری از فرآیندهای دیگر باشد.

دستگاه تراش یکی از ابزارهای اصلی در صنایع مختلف است که با استفاده از آن میتوان قطعات فلزی و غیر فلزی را به ابعاد و اشکال دلخواه تراشید. این دستگاهها با انواع مختلف خود قابلیت انجام طیف وسیعی از عملیاتهای تراشکاری را دارند و از اهمیت بالایی در تولید قطعات دقیق و با کیفیت برخوردارند. با استفاده از پیشرفتهای فناوری، دستگاههای تراش CNC امکان تولید قطعات پیچیده را با دقت بالا فراهم کردهاند و باعث افزایش سرعت و کیفیت تولید در صنایع مختلف شدهاند.

دستگاه تراش یکی از مهمترین و پرکاربردترین ماشینآلات در صنایع مختلف است که بهطور ویژه برای شکلدهی و برش فلزات مورد استفاده قرار میگیرد. این دستگاهها به وسیله ابزار برشی، قطعات فلزی را بهصورت چرخشی پردازش کرده و به شکلهای مورد نظر تبدیل میکنند. دستگاههای تراش در صنایع مختلف مانند خودروسازی، هوافضا، تولید قطعات صنعتی و ماشینسازی کاربرد دارند.

اجزای اصلی دستگاه تراش

اسپیندل (Spindle): اسپیندل بخشی است که قطعه کار را نگه میدارد و باعث چرخش آن در طول فرآیند تراشکاری میشود.

دستگاه حرکت (Carriage): دستگاه حرکت بهعنوان پایهای برای ابزار تراش عمل میکند. این بخش ابزار تراش را به قطعه کار نزدیک میکند و حرکت آن را کنترل میکند.

هد توری (Tailstock): این بخش معمولاً در انتهای دستگاه تراش قرار دارد و برای نگهداری قطعه کار در مواقعی که نیاز به پشتیبانی بیشتری باشد، استفاده میشود.

چرخ دندهها و سیستم انتقال نیرو: این سیستمها برای انتقال نیروی چرخشی از موتور به اسپیندل استفاده میشود.

ابزار تراش (Cutting Tool): ابزار تراش وظیفه برش و شکلدهی به قطعه کار را بر عهده دارد. انواع مختلفی از ابزارها میتوانند برای تراشکاری استفاده شوند، از جمله متهها، قیچیها، و ابزارهای مخصوص پیچتراشی.

دستگاههای تراش بر اساس نوع کارایی و نیازهای صنعتی به انواع مختلف تقسیم میشوند. برخی از انواع مهم دستگاههای تراش به شرح زیر هستند:

این دستگاهها قادرند انواع مختلفی از عملیات تراشکاری را انجام دهند و دارای قابلیتهای متنوعی مانند تراشکاری داخلی و خارجی، پیچتراشی و فرمدهی هستند. دستگاههای تراش یونیورسال بهطور گسترده در صنایع تولید قطعات دقیق و پیچیده مورد استفاده قرار میگیرند.

در دستگاههای تراش افقی، محور چرخشی قطعه کار بهصورت افقی قرار دارد. این دستگاهها معمولاً برای تراشکاری قطعات بزرگ و سنگین استفاده میشوند که نیاز به دقت بالای تراشکاری دارند.

در این دستگاهها، محور چرخشی قطعه کار بهصورت عمودی قرار دارد. این دستگاهها معمولاً برای تراشکاری قطعات بزرگ و حجیم با وزن زیاد استفاده میشوند و توانایی تراشکاری در ابعاد بزرگتر را دارند.

این نوع دستگاهها با استفاده از سیستم کنترل عددی کامپیوتری (CNC) کار میکنند و میتوانند عملیات تراشکاری را بهصورت خودکار و با دقت بسیار بالا انجام دهند. این دستگاهها برای تولید قطعات پیچیده با دقت بسیار بالا و بهصورت تولید انبوه مناسب هستند.

این نوع دستگاهها برای تولید قطعات کوچک و با دقت بالا بهصورت انبوه طراحی شدهاند. دستگاه تراش خودکار معمولاً در خطوط تولید برای تراش قطعات با سرعت و دقت بالا استفاده میشود.

این دستگاهها بهطور خاص برای تراشیدن و ایجاد رزوهها و پیچها طراحی شدهاند. دستگاههای تراش پیچتراشی میتوانند انواع پیچهای استاندارد و پیچهای خاص با دقت بالا تولید کنند.

عملیات های تراشکاری

دستگاه تراش برای انجام انواع عملیات تراشکاری مورد استفاده قرار میگیرد. مهمترین عملیاتهای تراشکاری عبارتند از:

تراشکاری داخلی (Internal Turning): در این نوع تراشکاری، ابزار تراش به داخل قطعه کار وارد میشود تا حفره یا سوراخهای داخلی ایجاد شود.

تراشکاری مخروطی (Taper Turning): در این فرآیند، قطر قطعه کار بهطور تدریجی کاهش مییابد تا سطحی مخروطی شکل ایجاد شود.

فرمدهی (Form Turning): در این عملیات، قطعه کار به شکل خاصی تراشیده میشود که ممکن است بهصورت دایرهای، مربعی یا هندسههای دیگر باشد.

پیچتراشی (Thread Cutting): در این نوع عملیات، برای ایجاد پیچ و رزوهها بر روی سطح قطعه کار، ابزار مخصوصی استفاده میشود.

ویژگی های دستگاه تراش

دقت بالا: دستگاه تراش به دلیل توانایی تنظیم دقیق ابزارها و سرعت دوران قطعه کار، قادر به تولید قطعات با دقت بسیار بالا است.

قابلیت تولید قطعات متنوع: دستگاههای تراش میتوانند انواع مختلفی از قطعات را با اشکال و ابعاد متفاوت تولید کنند.

توانایی تولید قطعات بزرگ و سنگین: برخی از مدلهای دستگاه تراش برای تراشکاری قطعات بزرگ و سنگین طراحی شدهاند.

انعطافپذیری در عملیات: دستگاه تراش میتواند طیف گستردهای از عملیاتها را مانند تراشکاری، پیچتراشی، فرمدهی و سایر فرآیندها انجام دهد.

سرعت بالا در تولید: دستگاههای تراش با عملکرد خودکار میتوانند سرعت تولید قطعات را به طور قابل توجهی افزایش دهند.

مزایا و معایب دستگاه تراش

مزایا:

دقت و کیفیت بالا: دستگاههای تراش میتوانند قطعات با دقت و کیفیت بالایی تولید کنند.

انعطافپذیری بالا: این دستگاهها قابلیت انجام انواع عملیات مختلف تراشکاری را دارند.

مناسب برای تولید قطعات پیچیده: با استفاده از دستگاههای تراش CNC میتوان قطعات پیچیده را با دقت بالا تولید کرد.

دستگاههای تراش در صنایع مختلفی کاربرد دارند که برخی از مهمترین آنها عبارتند از:

صنعت هوافضا: برای تولید قطعات دقیق و مقاوم به شرایط سخت مانند تیغههای موتور هواپیما و قطعات مختلف سیستمهای هوافضا.

صنعت نفت و گاز: برای تولید قطعات با دقت بالا که در تجهیزات نفتی و گازی استفاده میشوند.

صنعت ماشینآلات صنعتی: برای تولید قطعات دقیق و پیچیده که در ماشینآلات صنعتی مورد استفاده قرار میگیرند.

جهت خرید انوع دستگاه تراش خانگی و دستگاه تراش صنعتی به سایت رستگار صنعت مراجعه کنید.